中联母线槽 > 母线资讯 > 企业文化 >

北京母线槽中联公司母线制作工艺守则

编辑:admin 浏览: 添加时间:2013-07-14 14:47

母线制作工艺守则 Q/ZLQJG JZ18-2009

1 适用范围

本守则规定了母线制作的工艺要求和操作方法,适用于本公司生产低压成套开关设备产品的母排和绝缘母线的配制。

2 设备及工具

2.1 设备

- SWP—12A母线加工机、YCK21冲孔机;

-

台钻、手电钻。 ;

- 工具

- 量具

- 母线的选择

根据用途不同的母线材料分为硬母线和绝缘母线两种。通常硬母线选用TMY矩形铜母线;绝缘母线选用BVR或BV塑铜线。

- 主回路母线截面积的选择

3.2.2母线截面积的规格应根据用户图纸要求确定;并应不小于型式试验报告确认的母线截面积规格,以确保认证产品的一致性。

3.2.3主电路母线(排)和绝缘导线的允许载流量一般按不小于可能通过该电路最大工作电流的1.5倍来选择。可按表1、表2参考选用。

- 母线加工的工艺及基本要求

4.1.1 看图纸、选线、确定方案、量尺寸。

4.1.2 下料前凡不符合直线度要求的进行粗调平弯、立弯、达到标准为止。

4.1.3 按展开尺寸下料。

表1 裸母线允许载流量参考选用表

| 电流(A) | 主母排(TMY)/规格 mm2 | N、PE排(TMY)/规格 mm2 |

| 100 | 3×15 | 4×15 |

| 125 | 3×15 | 4×15 |

| 160 | 3×20 | 4×20 |

| 200 | 3×25 | 4×20 |

| 250 | 3×30 | 4×25 |

| 315 | 5×30 | 4×25 |

| 400 | 5×40 | 5×25 |

| 500 | 5×50 | 5×25 |

| 630(600) | 5×50 | 5×25 |

| 800 | 6×80 | 4×50 |

| 1000 | 6×100 | 4×50 |

| 1250 | 6×125 | |

| 1600(1500) | 6×150 | 10×50 |

| 2000 | 8×200 | |

| 2500 | 8×230 |

表2 塑铜绝缘线(BV、BVR)允许载流量参考选用表

| 电流(A) | 箱内mm2 | 电流(A) | 箱内mm2 |

| 10 | 2.5 | 125 | 50 |

| 16 | 2.5 | 160 | 70 |

| 20 | 4 | 200 | 95 |

| 25 | 4 | 225 | 95 |

| 32 | 6 | 250 | 120 |

| 40 | 10 | ||

| 50 | 10 | ||

| 63 | 16 | ||

| 80 | 25 | ||

| 100 | 35 |

4.1.5 钻孔、冲孔、去毛刺。

4.1.6 弯曲:包括平弯、立弯、麻花弯。

4.1.7钻孔、冲孔,去毛刺及端面的倒角。

4.1.8化学清洗(或外协)。

4.1.9搪锡和/或喷漆(或外协镀锡)。

4.1.10安装。

4.1.11操作者对产品进行初检。

4.2 操作人员要求

4.2.1 应熟悉生产产品的图纸及订单要求,看懂图纸中常用的电气图形符号和文字符号。

4.2.2应了解生产产品所配用各种元器件、辅助材料的名称、型号、规格。图样未做要求的,按所连接的主电器元件的说明书给出的参数选用,同时要考虑工艺的适宜性和机械强度等相关因素。

4.2.3应掌握所使用的设备、工具的性能、用途和维护保养知识,严格遵守安全操作规程。

4.2.4 应认真做好生产现场的管理工作,对工具、物料应摆放整齐,防止磕碰、划伤、锈蚀和污损。

4.3 加工前的准备

4.3.1按生产产品的系统图和元器件配置表的要求确定主电路母线截面到仓库领取所需的铜排、绝缘导线和辅助材料,并仔细核对型号、规格、数量。

4.3.2 铜排要求平直,表面应光洁、平整,不得有明显的锤痕、凹坑等缺陷。对有凹坑裂纹、折皱、夹杂物及扭曲变形等较严重现象的不得使用。

4.3.3 母线用绝缘导线外观、绝缘层应完好无损,有3C认证标志,颜色、材质应符合要求,对多芯电线电缆的结构应符合要求。

5 母排加工的工艺要求

5.1 母排的落料及矫正

a) 按主回路走线方向和实物测量计算母排长度(留有适当余量),在母线加工机或砂轮切割机上截取母排,母线的切口处应无毛刺(锐角倒钝),一直边与主母线边缘成直角(特殊要求除外),有毛刺、砒锋和尖角的应用锉刀除去,以防止产生尖端放电,及便于装配维护;

b) 落料后的母排经检查如表面不平整,应将母排放在平台上或平直的型钢上进行矫正,用硬质木锤直接敲打平直,也可用木锤或垫块(铜、铝、木块均可)垫在母线上用手锤间接敲打平直,敲打时用力要适当,严禁用手锤直接敲打。经整平后的母排表面应无明显锤印、伤痕和凹坑等缺陷。

c) 落料后的母排断口处直角度偏差和因剪切产生的厚度偏差,通常按表3、表4的规定。

d) 落料后的铜母线截面的减少值不应超过原截面积的3%,铝母线截面的减少值不应超过原截面积的5%。

表3 断口处直角度偏差值 mm

| 母排宽度B | ﹤40 | ﹥40~60 | ﹥60~120 |

| 直角度偏差值δ | 0.8 | 1.0 | 1.2 |

表4 厚度偏差值 mm

| 母排厚度t | 3~4 | 4~5 | 5~6 | 6~10 |

| 厚度偏差δ1 | 0.5 | 0.7 | 1.0 | 1.2 |

5.2 母排的弯曲

5.2.1经整平后要求的母排按主回路走向划线后在母线加工机上进行冷弯,矩形母线应尽量减少弯曲。弯制通常有平弯、立弯和扭弯三种形式,一般推荐平弯。母排只准冷弯,不准热弯。

弯曲小母排可用母线加工机或台虎钳弯曲,先将母排置于台虎钳的钳口中,但钳口上应垫以铝板或硬木,以免挤伤母排,然后用手板动母排,使母排弯曲到需要的角度。

5.2.2 母排弯曲时应符合以下规定:

- 母排弯曲处与连接处应保持30mm以上距离,以便于施工;

- 从弯曲处开始至绝缘子应有30mm以上距离,但不应超过0.25L(L—弯曲处两端支持绝缘支子间沿母线中心线的距离),以使母线弯曲部分装设牢固。

- 母排平弯时最小允许弯曲半径见表5;

e) 母排扭弯可用母排扭弯机,母排扭弯90°时,扭转部分的长度应为母线宽度的2.5—5倍,如3×30mm母线扭弯长度应大于75—150mm;并排母排的弯曲角度要一致,保证其连接安装时,不应产生应力。

f)母排弯曲处不得出现裂纹及大于0.5mm以上的皱纹。

表5 母排平弯最小允许弯曲半径

| 母排规格(mm) | 最小弯曲半径 | |

| 铜 | 铝 | |

| 50×5及其以下 | 2a | 2a |

| 120×10及其以下 | 2a | 2.5a |

表6 母线立弯最小允许弯曲半径

| 母排截面(mm) | 最小弯曲半径 | |

| 铜 | 铝 | |

| 50×5及其以下 | 1b | 1.5b |

| 120×10及其以下 | 1.5b | 2b |

5.3 母排的连接开孔

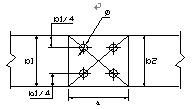

5.3.1硬母线采用螺栓连接固定时,螺栓在母线上的分布的尺寸和孔径的大小应符合矩形母线搭接要求的规定,见表7、表8。

5.3.2母排的连接开孔采用冲孔或钻孔。

5.3.3 母线接头钻孔的直径宜大于螺栓直径1mm;钻孔应垂直、不歪斜,并应进行双面划孔(锐角倒钝),钻孔边缘无毛刺,截面无飞边。

5.3.4 多片母排连接时母排的弯曲方向应一致,以保持母排间隙相同、平行美观。

5.4 母排表面及搭接面的加工处理

5.4.1 清除母排氧化层。

铜母排采用酸洗,铝母排采用碱洗,氧化层清除后,母排表面应无氧化膜,并应显出原有材料的金属光泽,母线接触面加工必须平整,保持整洁;

5.4.2母排与母排,母线与分支线,母排与电器接线端子搭接时,应采取防电化腐蚀的措施,其搭接面的处理应符合下列规定:

a)铜与铜,可直接连接,必须搪锡;

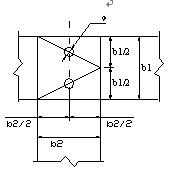

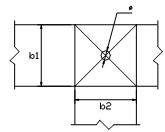

表7 矩形母线搭接要求

| 搭接形式 | 类别 | 序号 | 连接尺寸(mm) | 钻孔要求 | 螺栓规格 | |||

| b1 | b2 | a | φ | 个数 | ||||

|

直线连接 | 1 | 125 | 125 | b1或b2 | 21 | 4 | M20 |

| 2 | 100 | 100 | b1或b2 | 17 | 4 | M16 | ||

| 3 | 80 | 80 | b1或b2 | 13 | 4 | M12 | ||

| 4 | 63 | 63 | b1或b2 | 11 | 4 | M10 | ||

| 5 | 50 | 50 | b1或b2 | 9 | 4 | M8 | ||

| 6 | 45 | 45 | b1或b2 | 9 | 4 | M8 | ||

|

直线连接 | 7 | 40 | 40 | 80 | 13 | 2 | M12 |

| 8 | 31.5 | 31.5 | 63 | 11 | 2 | M10 | ||

| 9 | 25 | 25 | 50 | 9 | 2 | M8 | ||

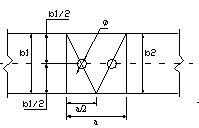

|

垂直连接 | 10 | 125 | 125 | 21 | 4 | M20 | |

| 11 | 125 | 100-80 | 17 | 4 | M16 | |||

| 12 | 125 | 63 | 13 | 4 | M12 | |||

| 13 | 100 | 100~80 | 17 | 4 | M16 | |||

| 14 | 80 | 80~63 | 13 | 4 | M12 | |||

| 15 | 63 | 63~50 | 11 | 4 | M10 | |||

| 16 | 50 | 50 | 9 | 4 | M8 | |||

| 17 | 45 | 45 | 9 | 4 | M8 | |||

|

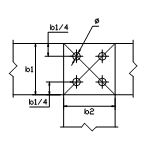

垂直连接 |

18 | 125 | 50-40 | 17 | 2 | M16 | |

| 19 | 100 | 63~40 | 17 | 2 | M16 | |||

| 20 | 80 | 63~40 | 15 | 2 | M14 | |||

| 21 | 63 | 50~40 | 13 | 2 | M12 | |||

| 22 | 50 | 45~40 | 11 | 2 | M10 | |||

| 23 | 63 | 31.5~25 | 11 | 2 | M10 | |||

| 24 | 50 | 31.5~25 | 9 | 2 | M8 | |||

| 搭接形式 | 类别 | 序号 | 连接尺寸(mm) | 钻孔要求 | 螺栓规格 | |||

| b1 | b2 | a | φ | 个数 | ||||

|

25 |

125 | 31.5-25 | 60 | 11 | 2 | M10 | |

|

26 |

100 | 31.5-25 | 60 | 9 | 2 | M8 | ||

|

27 |

80 | 31.5-25 | 50 | 9 | 2 | M8 | ||

|

垂直连接 | 28 | 40 | 40~31.5 | 13 | 1 | M12 | |

| 29 | 40 | 25 | 11 | 1 | M10 | |||

| 30 | 31.5 | 31.5~25 | 11 | 1 | M10 | |||

| 31 | 25 | 22 | 9 | 1 | M8 | |||

表8

| 母线规格mm | M6 | M8 | M10 | M12 | M12 | M10 | M12 | M12 | M16 | M16 | |

|

螺 栓 |

规格 | 15×3 | 20×3 | 25×3 | 30×3 | 40×4 | 50×6 | 60×6 | 80×8 | 100×10 | 120×10 |

| 数量 | 1 | 1 | 1 | 1 | 1 | 2 | 2 | 4 | 4 | 4 | |

b)铝与铝,去除氧化膜,均匀涂电力复合脂;

c)铜与铝,铜导体应搪锡,铝去除氧化膜,搭接处均匀涂电力复合脂。

5.4.3加工方法通常有机械加工、手锉加工等。加工后,铜母线截面的减少值不

5.5 裸母排的涂覆层、相序排列及相色标志

- 裸母排表面均应涂漆或全长镀锡,或外套热缩管。涂层应均匀,无起皮、皱皮、流痕、堆积等缺陷,并应整齐一致;

- 母线的相序标志用颜色加以区别,底色喷涂黑色漆或全长镀锡,并根据母排的宽度贴上适当大小的圆形相序标志或按相序标志要求喷涂色漆;

- 母线相序标志及排列,从产品的正方向看,应符合表9规定;

5.6 母线的连接与安装

5.6.1 母排走线方案一般由加工者确定,应考虑安装后安全可靠,检修和拆卸方便。

表9 母线的相序排列及相色标志

| 相序 | 涂 色 | 相 对 位 置 | ||

A(U) |

黄 | 上 | 远 | 左 |

| B(V) | 绿 | 中 | 中 | 中 |

| C(W) | 红 | 下 | 近 | 右 |

| 中性线(N) | 淡兰 | 最下 | 最近 | 最右 |

| 保护导体(PE) | 黄绿双色 | |||

2. 直流母线涂漆相色标志:正极为褐色,负极为蓝色。

5.6.2 成套设备内不同极性的裸露带电体之间以及它们与外壳之间的母线安装时的安全净距、电气间隙和爬电距离要求:

a)母线的排列应与相邻元器件保持不小于10mm的距离,不得防碍其它元件的安装及操作;

b)母线水平、垂直排列与结构底部最小距离不得小于150mm;

c)母线的电气间隙和爬电距离设计无特殊要求时,其最小值按表10规定施工;

d)母线应避开飞弧区域及发热元件,具体规定见表11、表12、表13。当交流主电路穿越形成闭合磁路的金属框架时,三相四线或五线母线应在同一框孔中通过。

表10 母线的电气间隙和爬电距离最小值

| 类别 | 电气间隙mm | 爬电距离mm |

| 低压成套开关设备 | 10 | 12.5 |

| 母线槽 | 10 | 12.5 |

| 低压配电箱(配电板) | 6 | 8 |

- 适用时,母排的连接部分接触面应涂上一层电力复合脂;

表11 母线与发热件应保持距离最小值

| 发热件功率(W) | 应保持距离mm | ||

| 上方 | 下方 | 侧方 | |

| 7.5 | 30 | 10 | 10 |

| 15 | 30 | 10 | 10 |

| 25 | 100 | 20 | 20 |

| 50 | 100 | 20 | 20 |

| 100 | 100 | 30 | 30 |

| 150 | 150 | 30 | 30 |

| 200 | 150 | 30 | 30 |

| 型号 | 空气开关DZ20 | 空气开关DW15 | ||||||||

| 规格(A) | 100/3 | 250/3 | 600/3 | 200/3 | 400/3 | 630/3 | 1000/3 | 1500/3 | 2500/3 | 4000/3 |

| 飞弧距离mm | 80 | 100 | 100 | 280 | 280 | 280 | 350 | 350 | 350 | 400 |

| 型号 | 规格(A) | 飞弧距离mm | 型号 | 规格(A) | 飞弧距离mm | ||

|

CJ10 交 流 接 触 器 |

10 | 15 | L | M | |||

| 20 | 15 |

CJ12 交流 接触器 |

100 | 50 | 50 | ||

| 40 | 30 | 150 | 70 | 70 | |||

| 60 | 30 | 250 | 70 | 80 | |||

| 100 | 75 | 400 | 100 | 80 | |||

| 150 | 80 | 600 | 120 | 150 | |||

LM |

100 | 40 | 40 | ||||

| 150 | 45 | 40 | |||||

| 250 | 50 | 50 | |||||

| 400 | 90 | 90 | |||||

| 600 | 100 | 100 | |||||

- 螺栓长度应以紧固后露出螺母2—3扣为宜;

f)母排在连接时应注意连接口不准错位,要求横平竖直自然吻合,接触部分应连接紧密,且不准将四根以上母排连接在一起。

表14 钢制螺栓的紧固力矩值

| 螺栓规格(mm) | 力矩值(N.m) |

| M8 | 9~11 |

| M10 | 18~23 |

| M12 | 31~39 |

| M14 | 51~61 |

| M16 | 79~98 |

| M18 | 98~127 |

j)母线搭接必须保证搭接面良好,其间不得有毛刺,不平缝隙等现象,凡搭接用M10以上螺栓(50mm宽及以上)均应用特制平光垫(加厚)。

k)母线安装完毕后,再两支撑点有下垂和浮起现象,其偏差不得大于4mm。

l)母线安装后应保持表面清洁美观,不得有漆膜脱落现象及油污。

5.6.4母线的连接和布置方式及绝缘支撑件应满足预期短路电流的要求。母线的绝缘支撑件的间距应不大于绝缘支撑件短路强度试验时的间距;当无额定短路强度要求时,母线也应有足够的机械强度,如母线超过表15规定时,中间应加支撑件。

表15 母线固定支撑间距 mm

| 母线宽度 | 距离 | 母线宽度 | 距离 | 母线宽度 | 距离 |

| ≤30 | ≤300 | ≤50 | ≤600 | ≥60 | ≤900 |

6.1 主要材料

6.1.1 一般制作一次母线应采用矩形母线,但在不能保证电气间隙、爬电距离以及妨碍安裝操作等情况下,可选用绝缘导线。

6.1.2 绝缘导线的颜色一般选用黑色,如需相序分色时应按表11进行分色。

6.1.3 绝缘导线的型号一般选用BVR或BV、RV塑铜线。

6.1.4 绝缘导线的截面积按表2进行选用,但应满足本守则3.2.2条款的要求。

6.2 端头压接

6.2.1 准备工作

6.2.1.1 根据导线和元器件的安装位置、敷设走向,计算每根导线的长度。根据行线方案量材下线,下线要留有一定的余量,线束走线时要长出40~50mm,以防线束经捆扎、弯曲后长度不够,导线可用棉丝勒直,不得用台钳、克丝钳强行拉直。

6.2.1.2 绝缘导线的截面积按表2进行选用,但应满足本守则3.2.2条款的要求。

6.2.1.3根据导线直径,用剥线钳或电工钳剥去长度适当的绝缘线皮,但不得损坏铜芯。剥线长度应按连接螺钉直径及连接方式确定在导线压接端头的部位剥去绝缘层,露出线芯的长度应略大于铜压接端头套管部分长度的2~3mm。

6.2.1.4 铜压接端头表面不应有毛刺、裂纹;接缝处焊接平整;银镀层光亮、无斑点等缺陷。

6.2.1.5 使用BVR多股绝缘导线时,应在端头处压接经过电镀处理的铜制冷压端头。冷压端头的口径应与导线直径匹配;当导线截面积在6 mm²以下时,用手动冷压钳压接。当导线截面积大于6 mm²时应用液压钳压接。压接时其钳口要根据线径选用,压接后端头不得松动。

6.2.2 端头压接的技术要求

6.2.2.1 端头采用冷压接,导线、端头、压接冲模(或压接模)应匹配。

6.2.2.2 6~16 mm²导线的端头压接可用长柄手动冷压钳压接。25 mm²及以上导线的端头压接应采用端头压接机(一般为液压式)或用压接冲模在冲床上压接。

6.2.2.3 端头压接前应在导线两端套上相应规格、颜色的塑料套管。端头应压紧,不得过紧或过松,压好后的截面积应等于或大于导线截面积和端头套管截面积之和。

6.2.2.4 多股绝缘导线应用铜制接线端子(线鼻子)压接,压接方式可按表16选用。

表16 多股绝缘线压接方式选用表

| 型 号 | 压接工具 | 插入截面积mm² | 紧固螺钉M |

| SC2.5-4.5.6 | 压力钳 | 2-2.5 | 4.5.6 |

| SC4-4.5.6 | 压力钳 | 4 | 4.5.6 |

| SC6-4.5.6 | 压力钳 | 6 | 4.5.6 |

| SC10-6.8.10 | 液压钳 | 10 | 6.8.10 |

| SC16-6.8.10 | 液压钳 | 16 | 6.8.10 |

| SC25-6.8.10 | 液压钳 | 25 | 6.8.10 |

6.3导线弯制

导线在端头压好后,应按导线在成套柜中的实际位置和走向,进行弯制(弯曲),截面较小的导线可以捆成束弯制;截面较大的导线可以单根弯制(弯制可以用手工,也可以在弯曲机上进行)。弯曲内半径应不小于导线绝缘外径的2~3倍。

6.4 导线的连接与安装

6.4.1 导线应按成套设备的主电路图的要求进行安装(敷设)。截面较小的导线应按单回路、多回路进行捆扎,但不得超过三个回路(每三相为一个回路);截面较大的导线只能按每个回路捆扎;大截面的导线应单根敷设,不必捆扎成束。

6.4.2 每个线束或每根大截面导线应在适当的位置进行固定,以便在电路发生短路时,所产生的应力不会导致导线的过大的移动或损坏其它电器元件及设备。

6.4.3 导线在安装好后应保证接线正确,尽量做到横平竖直、整齐美观,并不影响导线的散热,也不影响其它电器元件及设备的正常运行。

6.4.4 多根导线应捆扎成束,一般用尼龙拉扣或螺旋管捆扎成圆形。线束配置应横平竖直、整齐美观。线束应用吸盘与箱体固定,水平时每300mm、垂直时每400mm固定一次。

6.4.5 当导线根数较多时也可敷设于走线槽内,走线槽断面应切割整齐。

6.4.6 导线接头需弯曲成圆形时,弯曲直径大于紧固螺订直径0.5~1mm,圆圈与导线层之间相距2 mm,弯曲方向与紧固螺订旋转方向一致。

6.4. 7导线与元件接点或母线连接时用螺订拧紧。每个端子的接点上只允许接一根线,特殊情况时可接多根线,但应用矩形母线做扩展片,不能一个端子压多根绝缘线。

6.4.8 连接到发热元件(如管形电阻)上的绝缘导线应考虑到发热对绝缘导线的影响,并采取适当的措施。绝缘导线与发热元件之间距离见表10-1。

6.4.9 连接导线中间不应有绞接点,接线应尽可能在端子上进行。

6.4.10 一次母线上连接二次线时,需在母线上单独钻孔,用螺栓紧固。

6.4.11 导线不可悬挂或直接铺设在导电体上。

7 安全事项

7.1 操作人员应检查所用设备电器的电压是否相符,并对所使用的电器实行保护接零。

7.2 检查所用电器的接头、电线、发现破损应及时更换或包扎,不得用湿手触摸电器接头。

7.3 不准戴手套操作台钻,在对6mm以上孔径进行加工时应对工件加以固定。

7.4 在进行母排搪锡时要防止烫伤手。

7.5 安装完工应按规定填写必要的记录。

http://www.zlmjmx.com/

| 母线槽车间折弯机安全操作规程 | 北京中联母线槽桥架公司下发关于 | 中联公司耐压测试仪操作规程 |

| 北京中联公司二次线工艺说明 | 北京中联公司剪切下料工艺守则 | 母线槽喷塑工艺守则 |

| 母线加工机操作规程 | 北京母线槽中联公司折弯工艺守则 | 母线槽生产车间剪板机安全操作规 |

- 北京中联公司剪切下料工艺守则

- 剪切下料工艺守则 Q/ZLQJG JZ11-2009 ……

- 北京中联公司通电操作试验台操作规程

- 通电操作试验台操作规程 Q/ZLQJG JZ44……

- 兆欧表操作规程

- 兆欧表操作规程 Q/ZLQJG JZ43-2009 1……