中联母线槽 > 母线资讯 > 企业文化 >

北京中联焊接工艺守则

编辑:admin 浏览: 添加时间:2013-05-24 08:05

焊接工艺守则 Q/ZLQJG JZ14-2009

- 适用范围

- 设备工装与工具材料

a) BX6、BX-300交流电弧焊机;

b) 手用砂轮机;

c) 手用磨光机。

2.2 工装与工具

a) 焊接胎;

b) 大锤、手锤、清渣锤、木锤;

c) 大板锉、圆锉;

d) 钢卷尺 2m 、 3m,钢板尺 1m,角尺 300mm;

e) 电焊钳、焊条桶、面罩。

2.3 材料

焊条结421结422(具体规格按3.5.1选择)

- 准备工作

3.2 备齐劳动保护用品。

3.3 熟悉产品图样及有关技术文件。

3.4 检查设备运行及外壳接地是否良好,否则应进行检修方可使用。

4 焊接

4.1 认真看清焊装图尺寸及技术要求,熟悉每个单件的焊接位置,安排好焊接先后顺序,准确理解加工工艺。焊接位置应尽量采用平焊,焊接过程中应尽量选择焊接变形最小的顺序进行焊接,一般选用对称位置焊接。

4.2 领取所需零部件及材料并检验合格方可使用,对单件不符合要求的可进行校正,无法校正的单件不得使用视为废品。

4.3 备齐工装、材料。

4.4 调整焊接电流。

焊接电流一般应根据焊条使用说明书中所给定的焊接电流选用,如说明书中没给出焊接电流,按一般选用结421或结422焊条,根据焊条的直径和焊件的厚度选择,厚薄不同的零件焊接,可选用直径等于或近似等于薄焊件厚度的焊条,具体规格、焊接电流表1选用。

表1 工件厚度与焊条直径和焊接电流选用表

| 工件厚度(mm) | 焊条直径(mm) | 焊接电流(A) |

| 1-2 | 2-2.5 | 50~80 |

| 3 | 2.5-3.2 | 60~100 |

| 4 | 3.2-4 | 90~140 |

| 5 | 4 | 160~210 |

| 6 | 4 | 160~240 |

4.6 必须在焊接处引弧,不得在焊件上任意引弧。正式焊接过程中若有断弧现象,必须将上段焊缝的结尾处焊渣清理干净再重新焊接。

4.7 焊后封角、打磨。

4.8 清理场地及工作平台和焊接胎具上的污物、飞溅的铁水珠。

5 典型焊接的操作要点

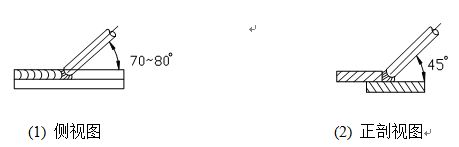

5.1 对接平焊

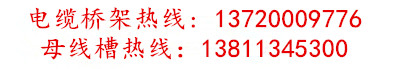

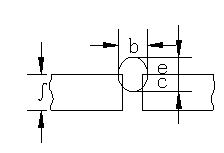

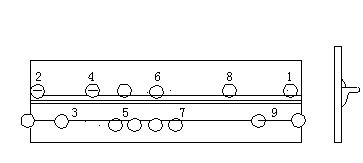

a) 同一厚度材料对接平焊,见图1;

(1) 侧视图 (2)侧视图

图1 同厚度材料对接

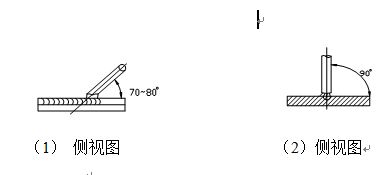

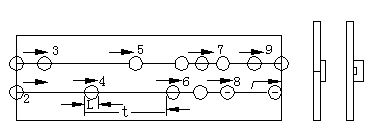

b)不同厚度材料对接平焊,见图2;

(1)侧视图 (2)正剖视图

图2 不同厚度材料对接

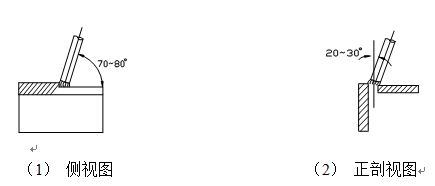

c)角接外口平焊,见图3。

(1) 侧视图 (2) 正剖视图

图3 角接外口平焊

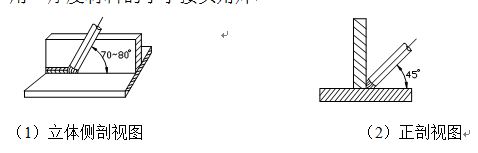

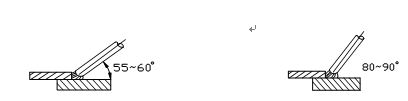

5.2 丁字接头角焊,见图4-1。

a)用一厚度材料的丁字接头角焊

(1)立体侧剖视图 (2)正剖视图

图4-1 同厚度材料的丁字接头角焊

- 同厚度材料下丁字接头角焊,见图4—2。

(1) 厚度比差小正剖视图 (2) 厚度比差大正剖视图

图4—2 不同厚度材料的丁字接头角焊

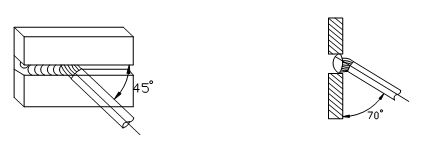

5.3 搭接角焊

a)同厚度材料搭接角焊,见图5—1。

(1) 侧视图 (2) 正剖视图

图5—1 同厚度材料搭接角焊

b)不同厚度材料搭接角焊,见图5—2。

(1) 厚度比差小正剖视图 (2) 厚度比差大正剖视图

图5—2 不同厚度材料塔接角焊

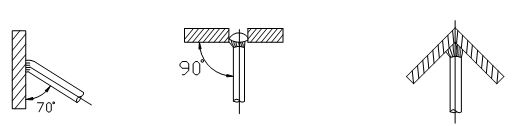

5.4 立焊

a)对接立焊,见图6。

b)角接立焊,见图6。

(1)对接和角接立焊 (2)对接立焊俯剖视图 (3)角接立焊俯剖视图

侧剖视示意图

图6 对接和角接立焊

5.5 横焊,见图7。

(1) 正视立体图 (2) 侧剖视图

图7 对接横焊

5.6 对接仰焊,见图8

(1)正剖视图 ( 2 ) 侧剖视图

图8 对接仰焊

5.7 焊缝的起头和结尾操作要点

5.7.1 焊缝的起头操作要点。为了消除焊丝的起头加强高度较大,熔深小,可以采用下列起焊操作:

a)引弧后在起头处用长弧预热后,再进行焊接;

b)在起头处离8—10毫米的焊道上引弧到起头处再进行焊接。

5.7.2 焊缝的操作要求。为了消除焊缝结尾处的弧坑,可以采用下列焊接收尾操作

a)焊接材料较厚时可以在焊接收尾处稍仃或回焊一小段,保证弧添满;

b)一般情况特别是焊接材料较薄时,可以采用在收尾处反复引弧和收弧。

6 焊缝的尺寸要求

6.1 对接焊缝

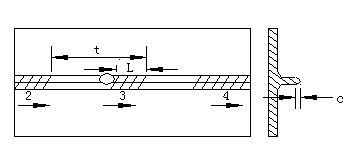

a) 同厚度材料对接焊缝,见图9。

图9 同厚度材料对接焊缝横断面示意图

图中 :δ- 焊接母材厚度

e - 焊缝加强高度(也称为堆敷高度或增强量)

e = ( 1 /3 ~ 2 /3 ) δ,同时平焊e不得超过2 mm,

其他焊接方法e 不得超过3 mm。

c - 熔深 c = 3 /4δ。

b- 焊缝宽度,焊缝宽度b和焊材厚度δ关系,见表2。

表2 焊缝宽度b和焊材厚度δ关系

| 焊缝宽度b (mm) | 3 | 5 | 7 | 8~10 | 12 |

| 材料厚度δ(mm) | 1 | 2 | 3 | 4~5 | 6 |

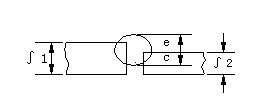

b)异种厚度材料对接焊缝,见图10。

图10 异种厚度材料对接焊缝横断面示意图

注: (1) 0.2~5mm厚度材料对接,厚度之差不得超过1mm,超过2mm要求开坡口。

(2) 在异种厚度材料对接时的各关系式与同厚度材料对接时各关系式相同。仅仅是δ1﹥δ2中的δ2代替δ1。

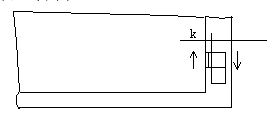

6.2 角接接头和T型接头焊缝。

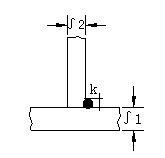

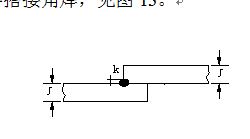

a)同种厚度材料角接接头和T型接头角焊缝(∫1=∫2),见图11。

图11 同种厚度材料角接接头

和T型接头角焊缝横断面示意图。

图中:δ- 焊接材料厚度

k- 焊角 K ≥ 0.8δ,k最大不得超过4 mm.

例如:当δ1或δ2=5 mm时k=4比较合适

当δ1或δ2=4 mm时k=3.5比较合适

当δ1或δ2=3 mm时k=2.5比较合适

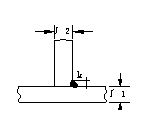

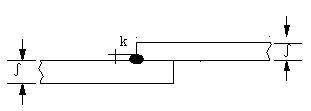

b) 异种厚度材料角接接头和T型接头角焊(δ1>δ2),见图12。异种厚度材料角焊与厚度材料角焊情况相同,只是以薄板料厚度δ2代替同厚度材料角焊情况的δ1。

图12 异种厚度材料角接接头

和T型接头角焊缝横断面示意图

6.3 搭接角焊

a)同厚度材料搭接角焊,见图13。

图13 同厚度材料搭接角焊横断面示意图

图中:δ- 焊接材料厚度

K - 焊角 在不开坡口情况下( K≥0.8δ K最大不得超过4 mm)。

b)异种厚度材料搭接角焊,见图14。异种厚度材料搭接角焊与同种厚度材料搭接角焊情况相同,只是以薄板料厚度δ2代替δ。

图14 异种厚度材料搭接角焊横断面示意图

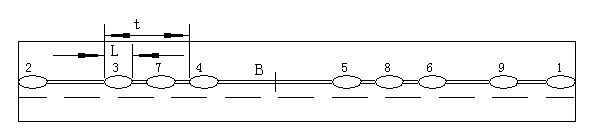

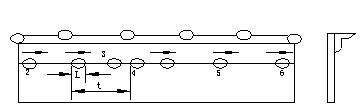

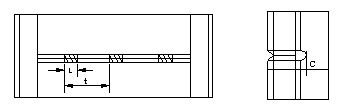

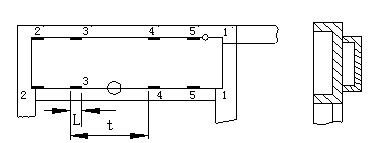

- 断续焊接

图15 对接断续焊续示意图

6.4.2 断续焊接节距(符号说明适应于下列有关各图)

t 节距

L 焊缝长度

— 表示焊缝

O 表示点固焊点

B 对接部件之间间隙

(1) 对接部件之间应留的间隙,见表3。

表3 对接部件之间应留的间隙

| 焊材厚度δ(mm) | 2 | 3 | 4 | 5 | 6 |

| 对接间隙B(mm) | 1±0.5 | 2±1 | |||

(3) 对接断续焊接L与t对应关系选择根据材料厚度参照表4。

表4 L与t对应关系选择表

| 钢板厚度δ(mm) | 1.5 | 2 | 2.5 | 3 | 4 |

| 焊缝长度L(mm) | 20 | 25 | 35 | 45 | 55 |

| 节 距 t (mm) | ≤110 | ≤125 | ≤160 | ≤180 | ≤200 |

另外,对接断续焊接要求两端必须有焊缝,整个的焊缝分布均匀对称。

(4) 在保证(2)条件情况下,首先焊点固焊点(1) 然后焊(2)(3) (4) (5) (6),焊缝部位也要焊好点固焊点。(7) (8) (9)不定位置的点固焊点是为了保证对接外表面或工作表面平整,根据需要加的点固焊点。

(5) 焊接时按(1) (2) (3) (4) (5) (6)顺序施焊,施焊方向如图所示。

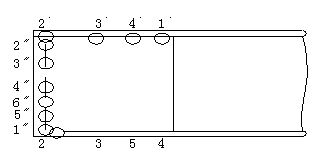

图十七 角钢与钢板搭接断续焊接示意图

图16 角钢与钢板端部搭接断续焊接示意图

图17 角钢与钢板搭接断续焊接示意图

图18 钢板与钢板搭接断续焊接示意图

1) 搭接件间不允许有间隙。

2) 搭接断续焊接焊缝的分布,L和t的选择

a) 角钢与钢板搭接断续焊接根据角钢型号和钢板厚度参照表5进行选择。另外,角钢与钢板搭接断续焊接角钢两端(图17所示角钢分布)必须有焊缝,焊缝分布要求均匀对称。无焊缝两端必须焊点固焊点。

表5 角钢与钢板搭接断续焊接参数L和t选择表

| 钢板厚度δ(mm) | 角 钢 型 号 | 焊缝长度L(mm) | 节距t (mm) |

| 1.5 | 30×30×3 | 25 | ≤170 |

| 2 | 40×40×4 | 30 | ≤180 |

| 2.5~3 | 50×50×5 | 35 | ≤200 |

表6 钢板与钢板搭接的断续焊接参数L和t选择表

| 钢板厚度δ(mm) | 焊缝长度L(mm) | 节距t (mm) |

| 2 | 30 | ≤150 |

| 2.5~3 | 40 | ≤180 |

4) 焊接时参照图中所示焊缝的顺序和方向施焊。

6.5 捲边焊,见图19。

图19 捲边焊接示意图

(1) 要求产品的外表面或工作表面平整,捲边对接之间要求靠紧贴实。

(2) 捲边对接断续焊接根据钢板厚度参照表7选择焊缝长度和节距,另外两端要求有焊缝,焊缝分布要求均匀对称,焊缝加强高度c=2mm。

(3) 在保证(1)的条件下,首先焊两点固焊点。再焊每个焊缝的点固焊点,另外,为了保证(1)的条件要求,根据需要加焊点固点。

(4) 焊接时参照图中所示焊缝顺序和方向施焊。

表7捲边对接断续焊接参数L和t选择表

| 角板厚度δ(mm) | 焊缝长度L(mm) | 节距t(mm) | 加强高度c(mm) |

| 2~2.5 | 25 | ≤200 | 2 |

图20 捲边焊接防护板实例示意图

a)要求防护板外表面平整,捲边对接之间要求靠紧贴实;

b)两端边不焊,以中间线为对称中线,焊缝均匀对称。

L = 40mm 1 ≤ e ≤ L t ≤ 300

c)为保证a)的要求条件,根据需要应加焊必要的点固焊点。

6.6 弯板角钢搭接断续焊接:

(1)弯板角钢搭接断续焊接操作板实例,见图21。

图21 弯板角钢搭接断续焊操作板焊接示意图

a)搭接件之间不允许有间隙

b)操作板上下横向可以不焊,两边纵焊缝两端必须焊,根据板厚度δmm和角钢型号参照表8选择焊缝长度L和节距t ,焊缝焊缝分布要求均匀对称。

c)在保证a的条件情况之下,首先焊两端点固焊点,再焊每个焊缝的点固焊点,另外为了保证a)的条件要求,根据需要加焊点固焊点。

d)焊接时参照图中所示焊缝顺序和方向施焊。

表8 弯板角钢搭接断续焊接参数L和t选择表

| 钢板厚度∫(mm) | 角钢型号 | 焊缝长度L (mm) | 节距t (mm) |

| 2~2.5 | 40×40×4、50×50×5 | 25 | ≤225 |

图22 弯板角钢搭接断续焊接防护板焊接示意图

(2)弯板角钢搭接断续焊防护板实例,见图22。

a)搭接件之间不允许有间隙

b)防护板上下横向两端必须焊中间3道,焊缝分布要求均匀对称,焊缝长度L=25mm,纵向焊缝长度和节距的选择参照表目,焊缝分布要求均匀对称。

c) 在保证a)的条件情况之下,首先焊两端点固焊点,再焊每个焊缝的点固焊点,另外为了保证a的条件要求,根据需要加焊点固焊点。

d) 焊接时参照图中所示焊缝顺序和方向施焊。

-

几种典型焊接工艺实例

- 带有边缘位置的焊缝,尽可能由边缘处作焊接的起头,而不采用边缘处为收尾,见图23。

图23 带边缘位置的焊缝焊接方向示意图

7.2 角钢丁字焊,见图24。

图24 角钢丁字焊接示意图

- 按图纸找出零件角钢,对照图纸尺寸摆好角钢。

- 压卷角钢,先焊1、2点固焊点。

- 施焊顺序3、4、1、2施焊方向如图所示。

- 摆合页时必须使用合叶夹子。

- 焊点固焊点后取下合叶夹子。

- 施焊方向如图25所示。

- K≥d/2(d为合叶外径)

图25 合页轴焊接示意图

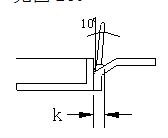

7.4 捲边反向对接焊接,见图26。

图26 捲边反向对接焊接示意图

- 操作要点如图所示

- k≥3mm

- A面为工作面,不平度≤5mm/m2

-

焊接需注意的事项

- 焊口缝隙大于料厚时,不得随意锤击弯边,以防影响弯边角度,对这类缝隙大的零件可用与焊料相同的窄条填充补焊。

- 所有组焊零件及组焊后部件要锤击焊缝消除内应力,并以整形后,才能组焊或整体组焊,不允许组焊或整体组焊后一起整形。

- 组焊或整体组焊前,应首先进行局部点固焊后测量,形位尺寸符合图样并达到公差要求时,方可焊接牢固。

- 为减少薄板焊接变形,可采用“逆向分段法” 和“对称跳焊法”,但不允许从两端向中间焊接。

-

质量要求

- 焊接质量应符合本工艺要求。

9.2 焊渣应清理干净,严禁将未清理干净焊渣、药皮的焊件转到下道工序。

9.3 焊接应牢固,焊缝(或焊点)应光滑均匀、无焊穿、裂纹、咬边、溅渣、气孔等现象。

9.4 所有焊件的几何形状及尺寸必须符合图样及有关技术文件的规定,门与门、门或壳体的缝隙应均匀,且应符合图样的要求,当图样及有关技术文件中没给出允许偏时,外形尺寸允许偏差见表9,各平面对角线之差的绝对值见表10,门与门或结构间的缝隙均匀差见表11。

9.5 门开闭应转动灵活,开启角度不得小于90°,门锁上以后整体测量门及面板的不平度不得大于3mm,且不应有明显的凹凸不平现象。

9.6 应按规定形成必要的记录,不符合质量要求的按不合格品控制程序进行处置。

- 安全注意事项

10.2 检查焊钳、电缆线应是否绝缘良好,如有漏电现象,应修好后再使用。

10.3 应穿戴好防护用品,防止烧伤、触电。

10.5 焊接场地5m内不得放置易燃、易爆物品,以防失火。

表9 外形尺寸允许偏差

| 尺寸范围(mm) | 偏 差 (mm) | ||

| 高 | 宽 | 深 | |

| ~120 | ±0.8 | 0 -0.6 | ±0.8 |

| >120~400 | ±1.2 | 0 -1.0 | ±1.2 |

| >400~1000 | ±2.0 | 0 -1.6 | ±2.0 |

| >1000~2000 | ±3.0 | 0 -2.4 | ±3.0 |

| >2000~4000 | ±4.0 | 0 -4.0 | ±4.0 |

| >4000 | ±5.0 | 0 -6.0 | ±5.0 |

表10 各平面对角线之差的绝对值

| 尺寸范围(mm) | 对 角 线 之 差 的 绝 对 值 (mm) | ||

| 侧 面 | 后 面 | 底 面 | |

| ≤500 | 2 | 2 | 2 |

| 501~1500 | 3 | 3 | 3 |

| 1501~2000 | 4 | 4 | 4 |

| 2001~3000 | 5 | 5 | 5 |

表11 门与门或结构间的缝隙均匀差

| 部件尺寸范围 (mm) | ≤1000 | >1000 |

| 同一缝隙均匀差 (mm) | 1 | 1.5 |

| 平行缝隙均匀差 (mm) | 2 | 2.5 |

http://www.zlmjmx.com/

| 北京中联公司二次线工艺说明 | 母线槽喷塑工艺守则 | 北京中联母线槽桥架公司下发关于 |

| 北京母线槽中联公司折弯工艺守则 | 母线槽生产车间剪板机安全操作规 | 中联公司耐压测试仪操作规程 |

| 母线加工机操作规程 | 母线槽车间折弯机安全操作规程 | 北京中联公司剪切下料工艺守则 |

- 北京中联公司剪切下料工艺守则

- 剪切下料工艺守则 Q/ZLQJG JZ11-2009 ……

- 北京中联公司通电操作试验台操作规程

- 通电操作试验台操作规程 Q/ZLQJG JZ44……

- 兆欧表操作规程

- 兆欧表操作规程 Q/ZLQJG JZ43-2009 1……