中联母线槽 > 母线资讯 > 企业文化 >

北京中联公司冲压工艺守则

编辑:admin 浏览: 添加时间:2013-05-24 07:36

冲压工艺守则 Q/ZLQJG JZ12-2009

- 适用范围

- 设备

-

工装和工具

- 各种通用模具、产品专用模具;

- 卡尺、钢板尺、钢卷尺、直角尺;

- 活扳手、死扳手、手锤、平锤、划线工具;

- 直压板、阶梯压板及螺钉,各种尺寸的垫块等。

4.1 操作工人首先熟悉图纸、工票,明确工艺要求。

4.2 按工艺要求选取择机床,准备相应的模具,检查冲前材料的种类和尺寸。

4.3 正确地安装、调整模具

4.3.1 从模具库取出与图纸要求相符的模具。

4.3.2 将上模与下模闭合后放于冲床上,床面要求干净,下模底面与床面间不得有任何夹杂物。为了排除废料,有的模具下要用垫铁架起来,空出排料口。

4.3.3 调正机床闭合高度,使其等于模具闭合高度。

4.3.4 使模柄中心对准滑块槽中心,搬动飞轮或点动开关,使滑块降到最低位置,此时使上模模柄装入冲床滑块槽孔内,使上模平面与滑块底面很好接触后,将螺丝旋紧。

4.3.5 转动连杆上螺丝,使上模略升起,保持到冲头进入下模一定距离即可。

4.3.6 用铁棍轻轻撞动下模,使上下模刃口部分四周间隙均匀。

4.3.7 将压板螺丝放入冲床台面槽口内,再放上压板并将螺丝旋紧,将下模固定,注意压板要放平,螺丝位于压板中间。

4.3.8点动开关再次检查间隙,看间隙是否因压紧下模时移动,确定没有问题再开车。

4.3.9试冲,自检冲切断面质量,确定间隙是否合格,没有问题就可成批生产,弯曲时要由浅入深逐调正,直到角度尺寸合格,此时模具安装完。

4.4 按图纸规定要求完成相应的工序

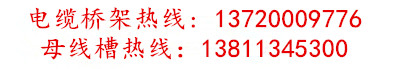

4.4.1 切角、切口

- 根据零件图和展开图,用图1、图2中经验公式计算展开切角尺寸;

-

’值由表1查出。

’值由表1查出。

△’ 料厚R |

1 | 1.5 | 2 | 3 | 4 | 5 | 6 |

| 1 | 1 | 1.25 | — | — | — | — | — |

| 2 3 | 1.25 | 1.75 | 2 | 2.75 | 3.5 | 4.5 | 5 |

| 8 | 2.75 | 3 | 3.2 | 3.9 | 5.25 | 5.7 | 5.2 |

A’=25mm, B’=15mm,有专用模具。

b) 根据计算出切角尺寸,调正挡板,对正尺寸,固定挡板,再校对尺寸,试冲;

c)将板料二直角边紧靠挡板,开车冲切,自检零件切角尺寸及断面质量,待正确后成批生产;

d)有专用模具切角者,用模具直接冲出;

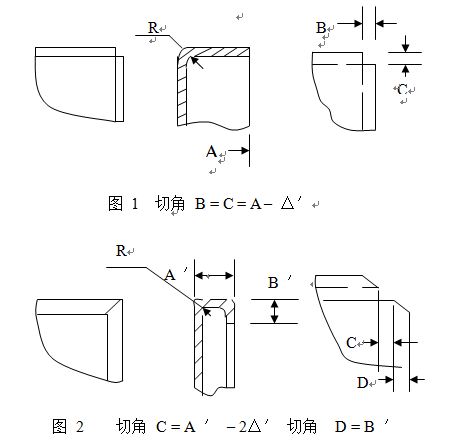

e)零件切口如图3,如切口长度L尺寸大于模具刀口尺寸A,可用模具间隔连续冲切,然后再把中间余料B逐个切去,其中B尺寸小于A尺寸,如图4。

4.4.2 开孔

a)检查定位孔大小和中心距与模具定位销尺寸相符后,将板料套于定位销上开孔。

b)试冲,自检开孔断面质量,符合要求后成批生产。

4.4.3 冲孔,冲长孔

a)按图纸要求在零件上划孔中心线,同时调正定位板尺寸,固定定位板;

b)板料或角钢一边靠紧定位板,同时孔中心线对正模具刻线,试冲;

c)有挂料销的模具上,可只划第一个孔的中心线,其余孔尺寸由模具保证;

d)可用定位装置冲孔零件,首先把定位装置固定于模具旁,使在一个水平面,根据零件冲孔尺寸调正定位块,校正尺寸,即可试冲,注意定位装置的固定及定位块的固定以保证冲压过程中尺寸的稳定性;

e)试冲,自检冲孔位置,符合要求后成批生产。

4.4.4 通风窗开孔;

a)根据图纸要求,在零件上划出定位尺寸线;

b)使定位尺寸线对准模具,冲第一个孔,然后以前一孔定位连续冲孔;

c)有定位机构的模具不必划线,调正定位板尺寸,做第一个孔定位尺寸;

d)自检开孔位置和高度及断须质量,调正冲深达到要求,待达到要求后成批生产。

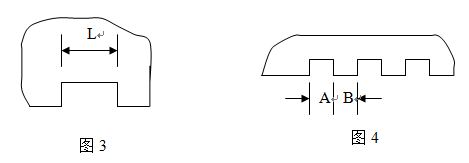

4.4.5 冲弯

a)弯边尺寸≤200mm弯曲件;

b)弯边最小参考尺寸,见表2;

c)根据零件图和展开图,用图5中经验公式计算弯边尺寸L。△值见表3。

图5 弯边尺寸 L = A - △/2

图5 弯边尺寸 L = A - △/2表2 弯边最小尺寸参考表 单位:mm

| 材料厚 | 1 | 1.5 | 2 | 3 | 6 | |

| 模槽宽 | 7 | 10 | 15 | 20 | 58 | |

| 最小弯边 | 7 | 10 | 12 | 15 | — |

|

△ 料厚 R |

1 | 1.5 | 2 | 3 | 4 | 5 | 6 |

| 1 | 2 | 2.5 | — | — | — | — | — |

| 2.3 | 2.5 | 3.5 | 4 | 5.5 | 7 | 9 | 10 |

| 8 | 5.5 | 6 | 6.4 | 7.8 | 10.5 | 11.4 | 12.4 |

e)自检弯边尺寸,角度,表面质量,调节冲深,达到要求,压制首件送检,合格后成批生产,冲压过程中经常检查弯件角度有无变化,并及时调正。

4.4.6 各种专用模具的零件冲压。

4.5 冲压过程及时发现刃口损坏,磨钝,提出模修任务,专用模具应坚持末件交检制度,合格方可将模具入库。

4.6 冲后零件应及时交检,合格后随工票,图纸,调拨单一并转列下道工序。

5 质量要求

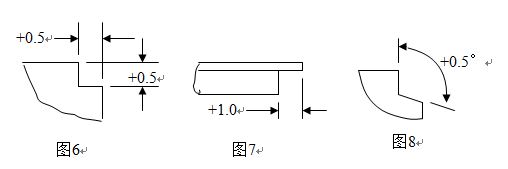

5.1 90。切角尺寸,板料允许公差+0.5mm,角钢切角边长允许公差+1.0mm,见图6、图7。

5.2 大于、小于90。斜角,角度允许公差+0.5。见图8。

5.3 面板开孔毛刺不得大于0.3mm。

5.4 角钢冲长孔纵向中心线允许公差±1.0mm,横向角钢立面边距中心允许公差

±0.5,如图9所示。

5.5 角钢纵向冲孔,不垂直度,不得大于1.0mm,如图10所示。

5.6 角钢冲孔位置尺寸自由公差,均按±1.0mm。

5.7 产品专用弯模上弯曲角度允许公差,见表4,弯边尺寸公差±0.5mm。

5.8 板料上冲长孔,冲孔位置尺寸自由公差,均按±1.0mm。

表4 冲弯角度自由公差表 单位:度

|

公差 角度 料长 |

~15。 | >15。~30。 | >30.~60。 | >60.~98。 | >90.~120。 |

| 3~6 | ±1.0 | ±1.0 | ±1.5 | ±1.5 | ±2.5 |

| 6~10 | ±0.75 | ±0.75 | ±1.0 | ±1.5 | ±2.0 |

| 10~18 | ±0.5 | ±0.5 | ±0.75 | ±1.0 | ±1.0 |

| 18~30 | ±0.25 | ±0.5 | ±0.75 | ±1.0 | ±1.0 |

| 30~50 | ±0.25 | ±0.5 | ±0.5 | ±0.75 | ±0.75 |

| 50~80 | ±0.25 | ±0.25 | ±0.50 | ±0.50 | ±0.50 |

5.10 金属冲压件剪裂断面允许毛刺高度:

表5 剪裂断面允许毛刺高度表 单位:mm

| 冲压件料厚 | 允许毛刺高 |

| ~0.3 | ≤0.05 |

| >0.3~0.5 | ≤0.08 |

| >0.5~1 | ≤0.10 |

| >1.0~1.5 | ≤0.13 |

| >1.5~2.0 | ≤0.15 |

6 安全生产

6.1 开车前认真检查机床有无异常情况,按时间润滑机床,清理好工作场地。对模具工作状态检查后才得开车。

6.2 在冲压过程中,随时注意冲床运动不正常情况,及时请机修理工作排除。

6.3 在冲压过程中,如零件位置放置不当时,不得在滑块运行时调正。

6.4 模具要安装合理,压牢,工作过程中要防止压板松动。

6.5 冲压小零件时要使用工具夹持工作工作。

6.6 两个人以上同时工作时,必相互配合,动作协调一致。

6.7 必须做到人走关车。

http://www.zlmjmx.com/

| 北京中联母线槽桥架公司下发关于 | 母线加工机操作规程 | 中联公司耐压测试仪操作规程 |

| 母线槽车间折弯机安全操作规程 | 北京母线槽中联公司折弯工艺守则 | 母线槽生产车间剪板机安全操作规 |

| 北京中联公司二次线工艺说明 | 北京中联公司剪切下料工艺守则 | 母线槽喷塑工艺守则 |

- 北京中联公司剪切下料工艺守则

- 剪切下料工艺守则 Q/ZLQJG JZ11-2009 ……

- 北京中联公司通电操作试验台操作规程

- 通电操作试验台操作规程 Q/ZLQJG JZ44……

- 兆欧表操作规程

- 兆欧表操作规程 Q/ZLQJG JZ43-2009 1……